Flotationin der Aufbereitung

Flotation maximiert den Wert von Erzen, indem sie wertvolle Mineralien bei der Mineralaufbereitung durch physikalische und chemische Unterschiede gekonnt von Gangmineralien trennt. Ob bei Nichteisenmetallen, Eisenmetallen oder nichtmetallischen Mineralien – die Flotation spielt eine entscheidende Rolle bei der Bereitstellung hochwertiger Rohstoffe.

1. Flotationsverfahren

(1) Direkte Flotation

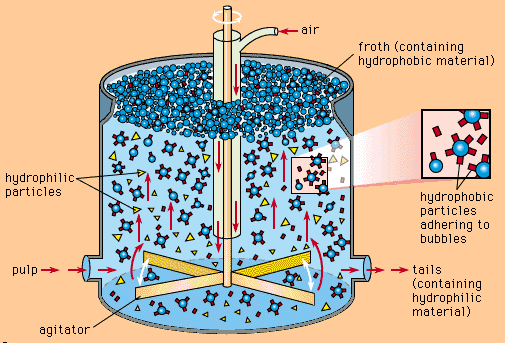

Bei der direkten Flotation werden wertvolle Mineralien aus einem Schlamm herausgefiltert, indem sie an Luftblasen haften bleiben und an die Oberfläche schwimmen, während Gangmineralien im Schlamm verbleiben. Dieses Verfahren ist entscheidend für die Aufbereitung von Nichteisenmetallen. Bei der Erzaufbereitung beispielsweise gelangt man nach dem Zerkleinern und Mahlen zur Flotation. Dabei werden spezielle Anionensammler eingesetzt, um die Hydrophobie des Erzes zu verändern und die Anionen an der Oberfläche der Kupfermineralien adsorbieren zu lassen. Anschließend haften hydrophobe Kupferpartikel an Luftblasen, steigen auf und bilden eine Schaumschicht mit hohem Kupfergehalt. Dieser Schaum wird in einer vorläufigen Konzentration von Kupfermineralien gesammelt, die als hochwertiger Rohstoff für die weitere Veredelung dienen.

(2) Umgekehrte Flotation

Bei der umgekehrten Flotation werden die Gangmineralien aufgeschwemmt, während die wertvollen Mineralien im Schlamm verbleiben. Beispielsweise werden bei der Verarbeitung von Eisenerz mit Quarzverunreinigungen anionische oder kationische Kollektoren eingesetzt, um die chemische Umgebung des Schlamms zu verändern. Dadurch wird die hydrophile Natur des Quarzes in eine hydrophobe umgewandelt, wodurch er sich an Luftblasen anlagern und aufschwimmen kann.

(3) Vorzugsflotation

Wenn Erze zwei oder mehr wertvolle Bestandteile enthalten, werden diese durch die präferenzielle Flotation nacheinander anhand von Faktoren wie Mineralaktivität und wirtschaftlichem Wert getrennt. Dieser schrittweise Flotationsprozess stellt sicher, dass jedes wertvolle Mineral mit hoher Reinheit und Ausbeute gewonnen wird, wodurch die Ressourcennutzung maximiert wird.

(4) Massenflotation

Bei der Massenflotation werden mehrere wertvolle Mineralien als Ganzes aufbereitet, indem sie zusammen flotieren, um ein Mischkonzentrat zu erhalten. Anschließend erfolgt eine Trennung. Beispielsweise ermöglicht die Massenflotation bei der Aufbereitung von Kupfer-Nickel-Erzen, bei denen Kupfer- und Nickelmineralien eng miteinander verbunden sind, mithilfe von Reagenzien wie Xanthaten oder Thiolen die gleichzeitige Flotation von Sulfidkupfer- und Nickelmineralien zu einem Mischkonzentrat. Anschließende komplexe Trennprozesse, beispielsweise mit Kalk- und Cyanidreagenzien, isolieren hochreine Kupfer- und Nickelkonzentrate. Dieser Ansatz „Erst sammeln, dann trennen“ minimiert den Verlust wertvoller Mineralien in der Anfangsphase und verbessert die Gesamtausbeute komplexer Erze deutlich.

2. Flotationsprozesse: Eine Schritt-für-Schritt-Präzision

(1) Stufenflotationsverfahren: Inkrementelle Verfeinerung

Bei der Flotation steuert die Stufenflotation die Verarbeitung komplexer Erze, indem der Flotationsprozess in mehrere Stufen unterteilt wird.

Bei einem zweistufigen Flotationsverfahren wird das Erz beispielsweise grob gemahlen, wodurch wertvolle Mineralien teilweise freigesetzt werden. In der ersten Flotationsstufe werden diese freigesetzten Mineralien als vorläufige Konzentrate gewonnen. Die verbleibenden, nicht freigesetzten Partikel werden in einer zweiten Mahlstufe weiter zerkleinert, gefolgt von einer zweiten Flotationsstufe. Dadurch wird sichergestellt, dass die verbleibenden wertvollen Mineralien gründlich abgetrennt und mit den Konzentraten der ersten Stufe kombiniert werden. Dieses Verfahren verhindert ein Übermahlen in der ersten Stufe, reduziert Ressourcenverschwendung und verbessert die Flotationspräzision.

Für komplexere Erze, beispielsweise solche mit mehreren seltenen Metallen und eng gebundenen Kristallstrukturen, kann ein dreistufiges Flotationsverfahren eingesetzt werden. Abwechselnde Mahl- und Flotationsschritte ermöglichen eine sorgfältige Siebung und stellen sicher, dass jedes wertvolle Mineral mit maximaler Reinheit und Ausbeute extrahiert wird. Dies schafft eine solide Grundlage für die weitere Verarbeitung.

3. Schlüsselfaktoren bei der Flotation

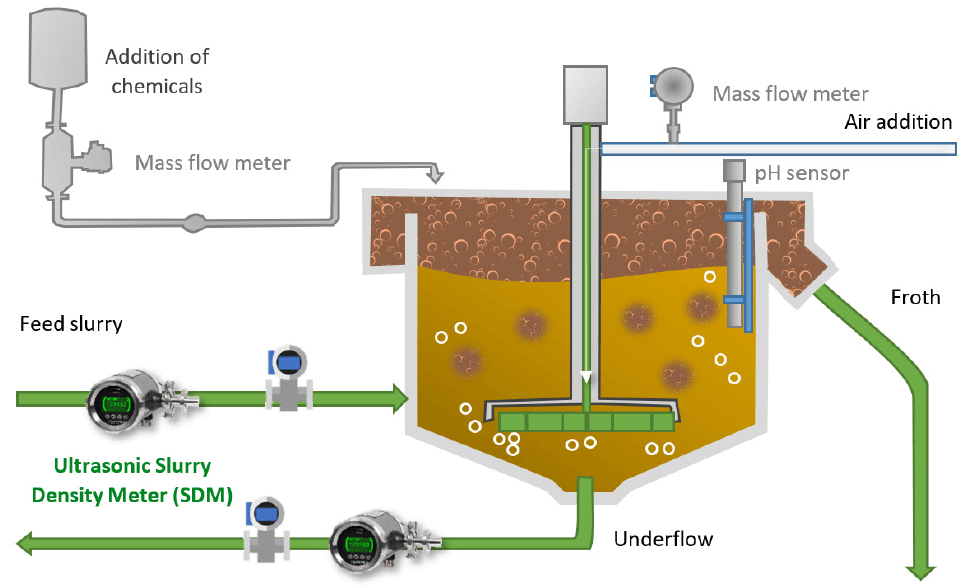

(1) pH-Wert: Das subtile Gleichgewicht der Güllesäure

Der pH-Wert der Suspension spielt eine entscheidende Rolle bei der Flotation und beeinflusst maßgeblich die Oberflächeneigenschaften von Mineralien und die Leistung der Reagenzien. Liegt der pH-Wert über dem isoelektrischen Punkt eines Minerals, lädt sich die Oberfläche negativ auf; darunter ist sie positiv geladen. Diese Änderungen der Oberflächenladung bestimmen die Adsorptionswechselwirkungen zwischen Mineralien und Reagenzien, ähnlich wie die Anziehung oder Abstoßung von Magneten.

Beispielsweise profitieren Sulfidmineralien unter sauren Bedingungen von einer erhöhten Kollektoraktivität, wodurch die Erfassung der Zielsulfidmineralien erleichtert wird. Umgekehrt erleichtern alkalische Bedingungen die Flotation von Oxidmineralien, indem sie ihre Oberflächeneigenschaften verändern und so die Reagenzaffinität erhöhen.

Verschiedene Mineralien erfordern spezifische pH-Werte für die Flotation, was eine präzise Steuerung erfordert. Beispielsweise kann bei der Flotation von Quarz- und Kalzitmischungen Quarz bevorzugt flotiert werden, indem der pH-Wert der Aufschlämmung auf 2–3 eingestellt und aminbasierte Kollektoren verwendet werden. Umgekehrt wird die Kalzitflotation unter alkalischen Bedingungen mit fettsäurebasierten Kollektoren bevorzugt. Diese präzise pH-Einstellung ist der Schlüssel zu einer effizienten Mineraltrennung.

(2) Reagenzienregime

Das Reagenzregime bestimmt den Flotationsprozess und umfasst die Auswahl, Dosierung, Vorbereitung und Zugabe von Reagenzien. Reagenzien adsorbieren selektiv auf Zielmineraloberflächen und verändern deren Hydrophobie.

Schaumbildner stabilisieren Blasen in der Aufschlämmung und erleichtern die Flotation hydrophober Partikel. Gängige Schaumbildner sind Kiefernöl und Kresolöl, die stabile, ausreichend große Blasen für die Partikelanhaftung bilden.

Modifikatoren aktivieren oder hemmen die Eigenschaften mineralischer Oberflächen und passen die chemischen oder elektrochemischen Bedingungen der Aufschlämmung an.

Die Dosierung der Reagenzien erfordert Präzision – unzureichende Mengen reduzieren die Hydrophobie und verringern die Rückgewinnungsraten, während übermäßige Mengen Reagenzien verschwenden, die Kosten erhöhen und die Konzentratqualität beeinträchtigen. Intelligente Geräte wieOnline-Konzentrationsmessgerätermöglicht eine genaue Kontrolle der Reagenzdosierungen.

Auch der Zeitpunkt und die Methode der Reagenzienzugabe sind entscheidend. Regelmittel, Depressiva und einige Sammler werden oft während des Mahlens zugegeben, um die chemische Umgebung der Aufschlämmung frühzeitig vorzubereiten. Sammler und Schäumer werden typischerweise im ersten Flotationstank zugegeben, um ihre Wirksamkeit in kritischen Momenten zu maximieren.

(3) Belüftungsrate

Die Belüftungsrate schafft optimale Bedingungen für die Anhaftung von Mineralblasen und ist daher ein unverzichtbarer Faktor bei der Flotation. Unzureichende Belüftung führt zu zu wenigen Blasen, wodurch die Kollisions- und Anhaftungsmöglichkeiten reduziert werden und die Flotationsleistung beeinträchtigt wird. Übermäßige Belüftung führt zu übermäßigen Turbulenzen, wodurch Blasen platzen und anhaftende Partikel gelöst werden, was die Effizienz verringert.

Ingenieure nutzen Methoden wie Gassammlung oder anemometerbasierte Luftstrommessung, um die Belüftungsraten zu optimieren. Bei groben Partikeln verbessert eine erhöhte Belüftung zur Erzeugung größerer Blasen die Flotationseffizienz. Bei feinen oder leicht schwebenden Partikeln gewährleisten sorgfältige Anpassungen eine stabile und effektive Flotation.

(4) Flotationszeit

Die Flotationszeit ist ein empfindliches Gleichgewicht zwischen Konzentratqualität und Ausbeute und erfordert eine präzise Kalibrierung. In den frühen Phasen lagern sich wertvolle Mineralien schnell an Blasen an, was zu hohen Ausbeuteraten und Konzentratqualitäten führt.

Mit der Zeit können durch die Flotation wertvollerer Mineralien auch Gangmineralien aufsteigen und die Reinheit des Konzentrats verringern. Für einfache Erze mit gröberen und leicht flotierbaren Mineralien reichen kürzere Flotationszeiten aus, um hohe Ausbeuteraten ohne Einbußen bei der Konzentratqualität zu gewährleisten. Für komplexe oder refraktäre Erze sind längere Flotationszeiten erforderlich, um feinkörnigen Mineralien ausreichend Zeit für die Interaktion mit Reagenzien und Blasen zu geben. Die dynamische Anpassung der Flotationszeit ist ein Kennzeichen präziser und effizienter Flotationstechnologie.

Veröffentlichungszeit: 22. Januar 2025