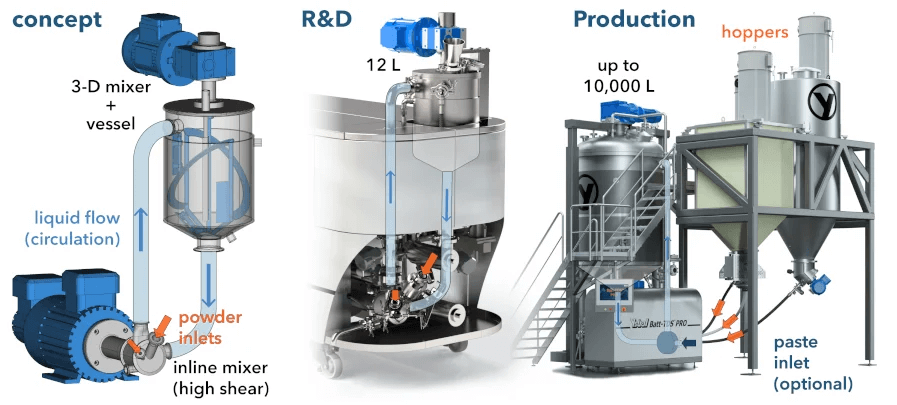

In der Wasserstoff-Brennstoffzellen-Herstellung dient die Membran-Elektroden-Einheit (MEA) als Kernkomponente der Energieumwandlung und bestimmt direkt die Effizienz und Lebensdauer der Batterie. Der erste Schritt der MEA-Herstellung mittels Wärmeübertragung ist das Mischen der Katalysatorsuspension – ein entscheidender Schritt, der die Qualität des Endprodukts beeinflusst. Dieser Prozess erfordert die präzise Mischung von Pt-C-Katalysatoren, Lösungsmitteln und Bindemitteln, um eine gleichmäßig verteilte, stabile Mischung zu erhalten.

Herkömmliche Mischverfahren haben Schwierigkeiten, die Proportionen der einzelnen Komponenten und den Dispersionszustand präzise zu kontrollieren. Dies führt zu Problemen wie ungleichmäßiger Beschichtung und reduzierter katalytischer Aktivität in nachfolgenden Schritten. Die Anwendung vonInline-Dichtemessgeräte bietet eine bahnbrechende Lösung, die eine präzise Regulierung der Komponentenverhältnisse und Dispersionseffekte durch Echtzeitüberwachung von Änderungen der Schlammdichte ermöglicht.

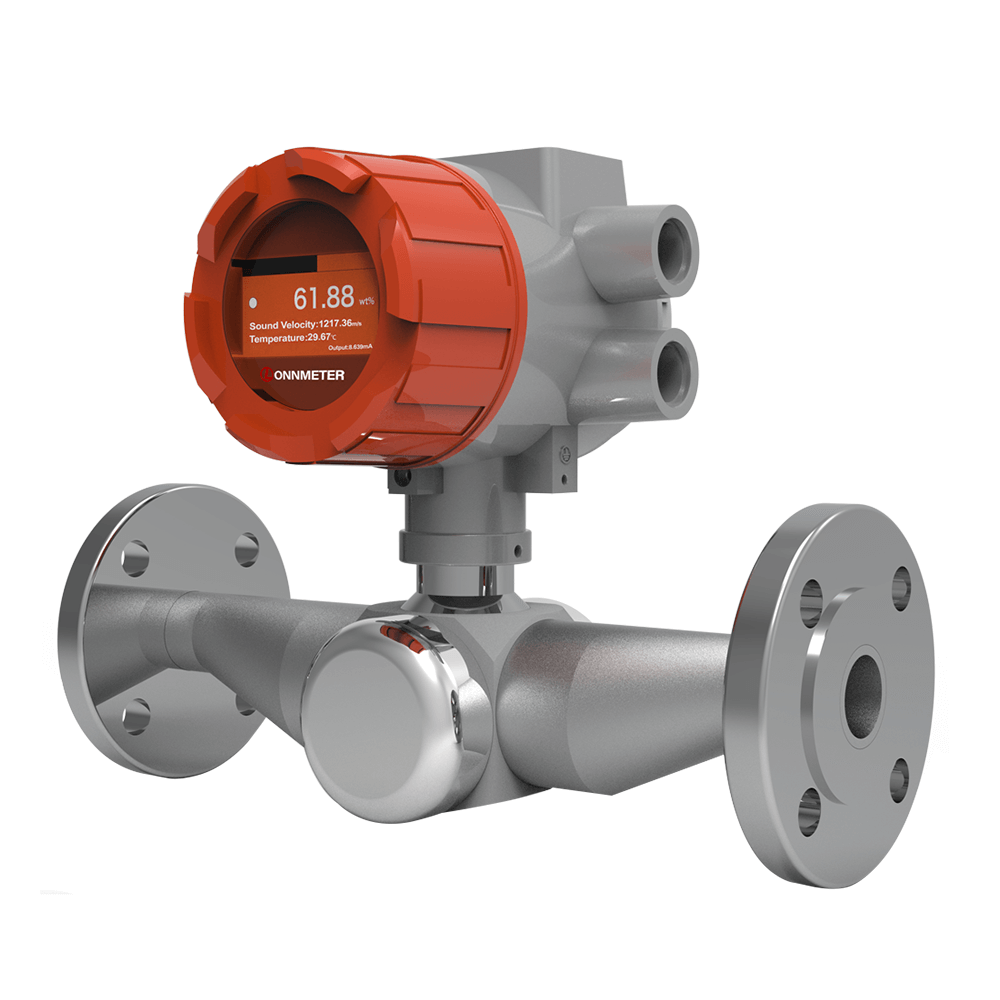

Die Lonnmeter Group, ein führender Hersteller und Lieferant von Inline-Dichtemessgeräten, bietet seit Jahrzehnten professionelle Lösungen für Kunden weltweit. Diese Lösungen haben zahlreichen Industriebetrieben, Kraftwerken und metallurgischen Unternehmen geholfen, Kosten zu senken und die Effizienz zu steigern.

Die entscheidende Rolle der Schlammmischung

Die Leistung von MEAs für Wasserstoffbrennstoffzellen hängt maßgeblich von der Gleichmäßigkeit und Stabilität der Katalysatorschlämme ab. Beispielsweise benötigen Anodenschlämme 15 % Pt-C-Katalysator, gleichmäßig verteilt in einem Lösungsmittelgemisch aus 40 % deionisiertem Wasser, 40 % Methanol und 5 % Ionomerlösung; Kathodenschlämme erfordern höhere Anteile an Katalysator (20 %) und Bindemittel (10 %). Dieses präzise Verhältnis beeinflusst nicht nur die physikalischen Eigenschaften des Schlamms, sondern auch direkt die Verteilung der katalytisch aktiven Zentren und die Protonenleitfähigkeit.

Eine unsachgemäße Dichtekontrolle kann zur Agglomeration oder Sedimentation des Katalysators führen, was zu einer ungleichmäßigen Dicke des beschichteten Katalysators und damit zu einer Beeinträchtigung der Gesamtleistung der Batterie führt. Eine höhere Dichte kann beispielsweise auf eine übermäßige Katalysator- oder Lösungsmittelverdunstung hinweisen, die die Viskosität der Suspension erhöht und während der Beschichtung zu Orangenhaut- oder Nadelstichen führt. Eine niedrigere Dichte kann auf unzureichenden Katalysator hinweisen, da dadurch keine ausreichenden Reaktionsstellen entstehen und die Batterieleistung sinkt.

Einschränkungen der herkömmlichen Schlammdichtekontrolle

Das traditionelle Mischen von Katalysatorschlamm basiert auf manuellem Wiegen und Offline-Tests im Primärprozess. Dieser Ansatz hinkt dem Echtzeitprozess deutlich hinterher – die Ermittlung der Testergebnisse aus der Probenahme dauert oft 15–30 Minuten. Bis dahin kann der Schlamm bereits im nächsten Prozess eingesetzt sein, was zu erheblichem Nacharbeitsabfall führt.

Manuelle Verfahren haben Schwierigkeiten, die Agglomeration nanoskaliger Katalysatorpartikel zu erkennen. Darüber hinaus verursachen Faktoren wie Temperaturschwankungen und Lösungsmittelverdunstung dynamische Dichteschwankungen in Schlämmen, die herkömmliche Verfahren nicht in Echtzeit kompensieren können, was das Risiko von Qualitätsinstabilitäten weiter erhöht.

Funktionsprinzip und technische Vorteile

Um diese Herausforderungen zu meistern, entwickelten die Ingenieure von Lonnmeter Inline-Dichtemessgeräte auf Basis des Corioliskraftprinzips. Diese messen die Schwingungsfrequenz von Flüssigkeiten und liefern so Echtzeit-Dichtedaten mit einer Genauigkeit von bis zu ±0,001 g/cm³. Beim Mischen von Schlamm in Wasserstoffbrennstoffzellen können diese hochpräzisen Überwachungsgeräte am Auslass von Mischbehältern oder Zirkulationsleitungen installiert werden, um kontinuierlich Dichte- und Temperaturdaten zu erfassen. Kompensationsalgorithmen eliminieren dabei den Einfluss der Temperatur auf die Dichte.

Neben Coriolis-Dichtemessgeräten hat Lonnmeter auch weitere Inline-Dichtemessgeräte wie Stimmgabel- und Ultraschall-Dichtemessgeräte entwickelt, um intelligente Dichteüberwachungssensoren für unterschiedliche Betriebsbedingungen bereitzustellen. Überschreitet die Dichte der Kathodensuspension den Sollwert, berechnet das System automatisch die Abweichung und fügt über eine Dosierpumpe die entsprechende Menge Lösungsmittel hinzu. Ist die Dichte zu niedrig, wird vordispergierte Katalysatormutterlauge zugegeben. Diese dynamische Regelschleife korrigiert nicht nur Formelabweichungen, sondern prognostiziert durch die Analyse historischer Daten auch potenzielle Probleme. Überschreiten Dichteschwankungen die Grenzwerte, löst das System Alarme aus, um auf eine mögliche ungleichmäßige Dispersion oder Phasentrennung hinzuweisen und so Qualitätsmängel in der Charge weiter zu vermeiden.

Ergebnisse der kontinuierlichen Dichteüberwachung

Verbesserte Brennstoffzellenstabilität

Lonnmeter Inline-Dichtemessgeräte haben Brennstoffzellenherstellern zu bedeutenden Durchbrüchen bei der Katalysatorschlammmischung verholfen. Durch Echtzeitüberwachung und intelligente Regelung konnten die Schwankungsbreiten der Schlammdichte drastisch von ±0,03 g/cm³ auf ±0,001 g/cm³ reduziert werden. Diese Verbesserung verbessert unmittelbar die Produktkonsistenz und Leistungsstabilität und steigert die Brennstoffzellenleistungsdichte eines Unternehmens um 15 %.

Deutlich verbesserte Produktionseffizienz

Die Produktionszeit für einzelne Chargen wurde verkürzt, was jährliche Einsparungen von über 300.000 US-Dollar an Material- und Nacharbeitskosten ermöglicht. Darüber hinaus optimierte der Einsatz von Inline-Dichtemessgeräten den gesamten Prozess. Integriert in Prozessleitsysteme ermöglichen sie ein vollständig digitalisiertes Management – vom Rezepturmanagement bis zur Qualitätsrückverfolgbarkeit – und legen damit den Grundstein für die großtechnische Produktion von Wasserstoff-Brennstoffzellen.

Tiefgreifende Bedeutung für die Wasserstoff-Energiebranche

Als zentraler Träger sauberer Energie stehen Wasserstoff-Brennstoffzellen vor der doppelten Herausforderung, ihre Leistung zu steigern und gleichzeitig die Kosten zu senken. Der Einsatz der Inline-Dichtemesstechnologie löst nicht nur zentrale Prozessprobleme in der MEA-Produktion, sondern fördert auch die technologische Weiterentwicklung entlang der gesamten Kette der Wasserstoffenergieindustrie.

Wenn Sie suchenInline-ProzesssensorenUm Kosten zu senken und die Effizienz in der automatisierten Produktion zu steigern, ist die intelligente Instrumentierung von Lonnmeter eine Ihrer idealen Optionen. Das Unternehmen bietet100 kostenlose Proben weltweit— Die Mengen sind begrenzt, also handeln Sie schnell! Kontaktieren Sie uns, um eine kostenlose individuelle Lösung zu erhalten und kostenlose Muster anzufordern.

Beitragszeit: 06.06.2025