In der Stahlindustrie ist die Aufrechterhaltung einer optimalen Leistung während des Stahlbeizprozesses entscheidend, um Oxidschichten und Anlauffarben zu entfernen und so hochwertige Edelstahlteile zu gewährleisten. Traditionelle Beizverfahren, die auf chemischen Behandlungen wie Salzsäure (HCl) oder Schwefelsäure, weisen aufgrund der Zersetzung der Säurelösungen und fehlender Echtzeitüberwachung häufig inkonsistente Ergebnisse auf. Dies führt zu Ineffizienzen, hohen Ausschussraten und kostspieligen Herausforderungen bei der Einhaltung der EPA-Vorschriften.

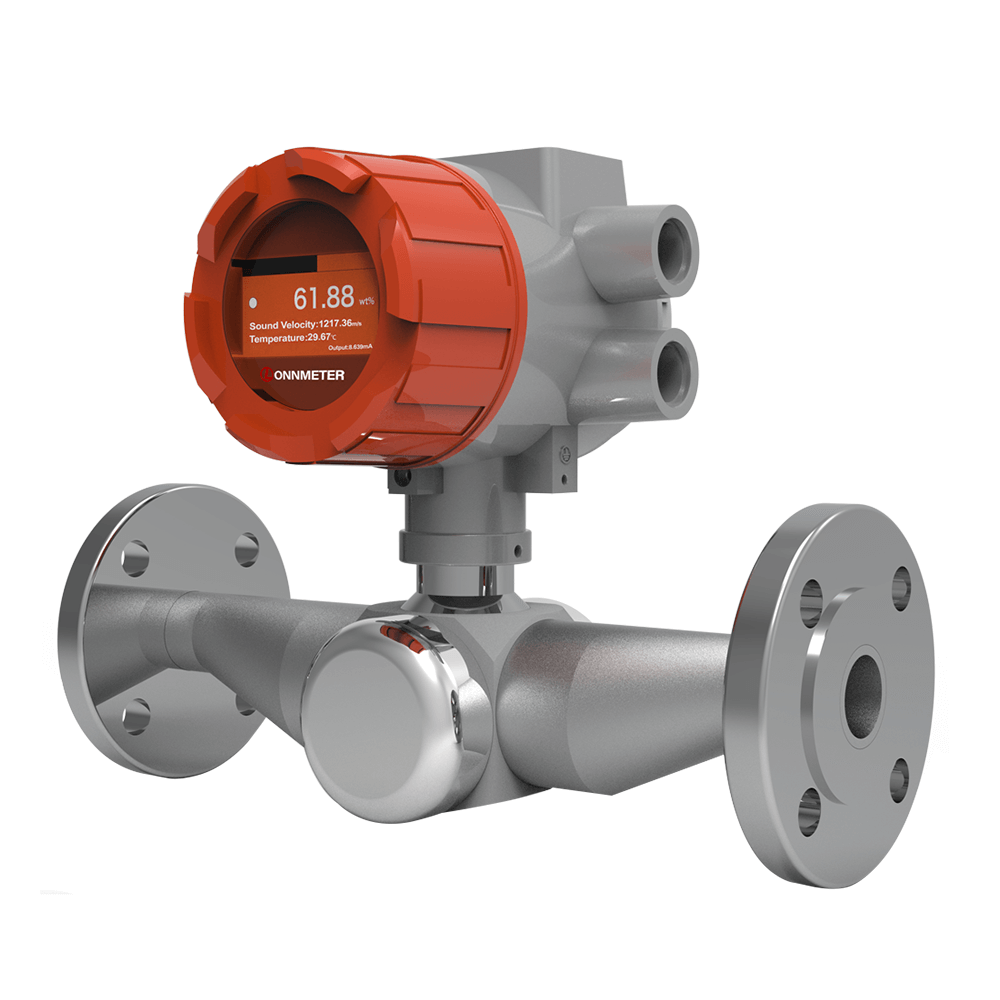

LängenmeterInline-Säuredichtemessgerätist ein Game-Changer, der Ultraschalltechnologie für kontinuierlicheSäuredichtemessung onlineDieses für Stahlbeizanlagen und Techniker konzipierte Inline-Säuredichtemessgerät bietet driftfreie Präzision, säurebeständige Materialien und nahtlose Automatisierungsintegration. Es ist ein bedeutender Schritt zur Verbesserung von Qualität und Effizienz für Stahlproduktionsunternehmen, Nichteisenmetallverarbeitungsanlagen, Lager- und Befestigungsproduktionsanlagen, Galvanikanlagen, Eloxalproduktionslinien, Waferherstellungsanlagen, Leiterplattenfabriken, Hersteller chemischer Geräte sowie Metallrecycling- und -regenerationsanlagen.

Technisches Know-how

Passivierung verbessert zwar die Korrosionsbeständigkeit von Edelstahlkomponenten, kann aber bestimmte Fertigungsmängel nicht beheben. Beispielsweise beseitigt sie weder Anlauffarben noch Oxidschichten, die durch Schweiß- und Wärmebehandlungsprozesse entstehen. Bisher wurden diese Probleme durch ein zusätzliches chemisches Verfahren, das sogenannte „Beizen“, behoben.

So funktioniert das Beizen von Edelstahl

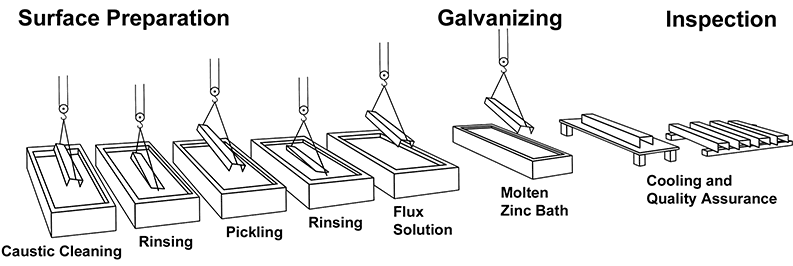

Das Beizen dient als Vorpassivierungsverfahren. Dabei werden Edelstahlteile in eine Säurelösung – typischerweise Salz- oder Schwefelsäure – getaucht, um Oxidschichten, Anlauffarben und eingebettete Stahlpartikel aufzulösen. Dieser Beizprozess für Stahl ist jedoch naturgemäß ungenau und bringt Herausforderungen wie strenge EPA-Vorschriften und inkonsistente Ergebnisse mit sich. Mit zunehmendem Alter der Säurelösung lässt ihre Wirksamkeit nach, und der Materialabtrag kann erheblich variieren, was die Aufrechterhaltung einer gleichmäßigen Qualität beim Stahlbeizen erschwert.

Zentrale Herausforderungen bei der Inline-Überwachung von Beizbädern

Die Inline-Überwachung des Beizbades ist ein kritischer Aspekt derStahlbeizprozess, doch es bringt mehrere Schwachstellen mit sich, die die Effizienz und Qualität beeinträchtigen könnenMetallbeizverfahren und HCL-BeizverfahrenEine große Herausforderung ist der Mangel an Echtzeitdaten, da herkömmliche Methoden wie manuelle Probenahme und Offline-Laboranalysen (z. B. Titration) Verzögerungen von 10 bis 30 Minuten verursachen. Diese Verzögerung führt häufig zu übermäßigem Beizen, was zu Wasserstoffversprödung in hochfestem Stahl führt, oder zu unzureichendem Beizen, wodurch die Oxidschicht intakt bleibt und die Ausschussrate um bis zu 15 % steigt.

Ein weiteres erhebliches Problem ist der Abbau von Säurelösungen im Laufe der Zeit. Die korrosive Natur von Beizbädern stellt auch ein Risiko für Überwachungsgeräte dar. Herkömmliche Sensoren wie Glasdichtemessgeräte können beschädigt werden und müssen häufig ausgetauscht und gewartet werden, was zu steigenden Kosten führen kann.chemischer BeizprozessTausende jährlich.

Die Einhaltung von Umweltvorschriften erhöht die Komplexität zusätzlich, da die EPA-Vorschriften eine strenge Kontrolle von Säurenebel und Abfallentsorgung verlangen. Ungenaue Überwachung kann zu Verstößen, Bußgeldern und einer erschwerten Säurebehandlung führen. Darüber hinaus erschwert die Variabilität des Materialabtrags die Erzielung einer gleichmäßigen Oberflächenqualität. Um diese Schwachstellen zu beheben, ist eine robuste Lösung wie einOnline-Säuredichtemessgerätum Präzision und Prozessstabilität zu gewährleisten.

Vorteile der Einführung eines Inline-Säuredichtemessgeräts

Verbesserte Effizienz und Präzision beim Säurebeizen

Die Einführung eines Inline-Säuredichtemessgeräts, wie beispielsweise der fortschrittlichen Lösung von Lonnmeter, revolutioniert den Stahlbeizprozess durch die Online-Echtzeitmessung der Säuredichte. Diese Technologie stellt sicher, dass die Säurekonzentrationen im optimalen Bereich bleiben und verhindert so ein Überbeizen, das zu Wasserstoffversprödung führen kann, oder ein Unterbeizen, das die Oxidschicht intakt lässt. Durch die Überwachung von Dichteverschiebungen durch Metallionenansammlungen löst das Messgerät automatische Anpassungen aus.

Kosteneinsparungen und Betriebssicherheit

Die Inline-Implementierung eines Säuredichtemessgeräts bietet erhebliche Kostenvorteile und senkt den Energieverbrauch. Durch die Integration in SPS-/DCS-Systeme über 4-20 mA- oder RS485-Ausgänge automatisiert das Messgerät die Säurenachfüllung und das Abfallmanagement.

Umweltverträglichkeit und Vielseitigkeit

Das Online-Säuredichtemessgerät unterstützt die Einhaltung von Umweltvorschriften, indem es den Säurenebelgehalt unter den EPA-Grenzwerten hält, Bußgelder vermeidet und die Abfallsäurebehandlung vereinfacht. Seine Vielseitigkeit erstreckt sich auch auf Batch-Prozesse, wo es den Säureverbrauch nach dem Zyklus bewertet, sowie auf Abfallbehandlungssysteme.

Verbesserte Prozesskontrolle und Zukunftssicherheit

Neben unmittelbaren Vorteilen ermöglicht das Inline-Säuredichtemessgerät eine vorausschauende Prozesssteuerung durch die Erkennung von Trends in Dichtedaten. So können Techniker Säurezersetzung oder Geräteprobleme frühzeitig erkennen, bevor sie eskalieren. Durch die Integration in die Automatisierung reduziert es manuelle Eingriffe und entlastet die Mitarbeiter, sich auf strategische Aufgaben zu konzentrieren. Zukunftsorientierte Stahlbeizbetriebe profitieren von dieser Technologie, die kundenspezifische OEM/ODM-Upgrades sowie die Zusammenarbeit in Forschung und Entwicklung ermöglicht und so den Zugang zu modernsten Innovationen sichert.

FAQs

Wie verbessert das Inline-Säuredichtemessgerät den Beizprozess?

Das Inline-Säuredichtemessgerät liefert Echtzeitdaten zum Säurebeizprozess, sorgt für die Aufrechterhaltung der optimalen Konzentration, verbessert die Effizienz und gewährleistet ASTM-konforme Stahloberflächen.

Hält es rauen Beizumgebungen stand?

Ja, die säurebeständigen Hastelloy-Sensoren und die lange Lebensdauer des Inline-Säuredichtemessgeräts machen es ideal für korrosive Metallbedingungen beim Beizen und überdauern herkömmliche Werkzeuge aus Glas oder Kunststoff.

Ist eine Integration mit bestehenden Systemen möglich?

Absolut, das Online-Säuredichtemessgerät unterstützt 4–20 mA und Modbus-Protokolle und lässt sich in PLC/DCS zur automatisierten Steuerung des Stahlbeizprozesses integrieren, wodurch manuelle Eingriffe reduziert werden.

Um den Beizprozess von Stahl zu verbessern, ist eine präzise Online-Säuredichtemessung erforderlich, um die Qualität zu optimieren, Abfall zu reduzieren und Kosten zu senken. Das Inline-Säuredichtemessgerät von Lonnmeter bietet unübertroffene Genauigkeit, Langlebigkeit und Automatisierung. Sichern Sie sich jetzt eine von 1.000 kostenlosen Proben (wer zuerst kommt, mahlt zuerst) oder laden Sie unser kostenlosesSäurebeizverfahren pdfum Einblicke zu gewinnen. Senden Sie Ihre Anfrage für kundenspezifische OEM/ODM-Lösungen (z. B. WLAN-Verbindung, mobile App) oder nehmen Sie an unserem F&E-Programm teil, um frühzeitigen Zugang zu Technologien zu erhalten. Transformieren Sie Ihren Beizprozess noch heute!

Veröffentlichungszeit: 10. Juni 2025