1938 führte Nestlé die fortschrittliche Sprühtrocknung zur Herstellung von Instantkaffee ein, wodurch sich Instantkaffeepulver schnell in heißem Wasser auflöste. Das geringe Volumen und die geringe Größe erleichterten zudem die Lagerung. Daher entwickelte sich der Instantkaffee schnell zum Massenmarkt. Zu den bekanntesten Instantkaffeemarken zählen derzeit Nestlé, Maxwell und UCC.

Herstellungsprozess von Instantkaffee

Instantkaffee ist ein festes Kaffeegetränk, das durch Rösten und Zerkleinern der Kaffeebohnen, Extraktion der löslichen Bestandteile mit Wasser und anschließendes Trocknen mit Heißluft oder Gefriertrocknung hergestellt wird. Er lässt sich leicht in Wasser auflösen und wird so wieder zu flüssigem Kaffee mit ursprünglichem Geschmack und Aroma. Der Produktionsprozess umfasst: Sieben der Kaffeebohnen, Entfernen von Verunreinigungen, Rösten, Mahlen, Extrahieren, Konzentrieren, Trocknen und Verpacken.

II. Wichtige Punkte des Instantkaffee-Herstellungsprozesses

(I) Vorbehandlung von Rohkaffeebohnen

Zunächst müssen die Rohstoffe sorgfältig ausgewählt werden. Frische Kaffeebohnen sind hell, rund und gleichmäßig groß. Schimmelige, fermentierte, schwarze, wurmstichige, stark zerbrochene und andere minderwertige Bohnen sowie verschiedene Verunreinigungen wie Samenschalen, Erdklumpen, Holzklumpen, Steine und Metalle sind ausgeschlossen. Zur Qualitätssicherung kann die Trennung mittels Vibrationssieben, Winddruck oder Vakuumförderung erfolgen.

(II) Rösten

Das Rösten ist der entscheidende Prozess für Geschmack und Qualität von Instantkaffee. Kommerzielle Kaffeeröstereien verwenden in der Regel Halb-Heißluftröster oder Heißluftröster mit rotierenden Trommelröstkammern. Rösttemperatur und Röstzeit sind entscheidende Faktoren.

Die Röstdauer variiert nicht nur je nach Kaffeesorte und -typ, sondern hängt auch vom gewünschten Röstgrad des Endprodukts ab. Eine kurze Röstzeit bedeutet weiche Kaffeebohnen mit starker Säure, geringer Bitterkeit und leichter Extraktion nach dem Mahlen. Eine lange Röstzeit hingegen bedeutet knusprige Kaffeebohnen mit schwacher Säure, starker Bitterkeit und geringer Extraktionseffizienz bei feinem Pulver.

Unzureichendes Rösten führt zu schlechtem Aroma, schlechter Farbe des Endprodukts und niedriger Extraktionsrate; übermäßiges Rösten führt zu mehr Ölausfällung, was die Extraktion behindert und den Sprühtrocknungsvorgang beeinträchtigt. Daher müssen gute Röstbedingungen von Produktfarbe, Aroma, Ausbeute, Wirtschaftlichkeit und den Konstruktionsbedingungen der Produktionsanlagen bestimmt werden.

Sobald die Kaffeebohnen den gewünschten Röstgrad erreicht haben, schalten Sie die Heizung aus, stoppen Sie die Erhitzung und kühlen Sie die Kaffeebohnen sofort ab. Denn auch ohne Heizung bleiben die Kaffeebohnen noch eine Zeit lang heiß. Daher sollte nach dem Ausgießen der Kaffeebohnen aus der Trommelröstkammer der Abluftventilator eingeschaltet werden, um sie abzukühlen und einen Temperaturanstieg zu verhindern. In der Industrie wird eine bestimmte Menge kaltes Wasser in die Röstkammer gesprüht, um sie abzukühlen. Anschließend werden die gerösteten Kaffeebohnen zur Kühlung aus der Röstkammer ausgetragen.

(III) Statische Speicherung

Am besten lagert man die gerösteten Kaffeebohnen einen Tag lang, damit Kohlendioxid und andere Gase weiter verdunsten und freigesetzt werden können. Gleichzeitig absorbiert sie die Luftfeuchtigkeit vollständig und macht die Bohnen weicher, was die Extraktion erleichtert. Die Größe der gemahlenen Partikel hängt vom verwendeten Extraktionsgerät ab. Feine Partikel ermöglichen eine hocheffiziente Extraktion, erschweren aber die anschließende Filtration, während grobe Partikel die Extraktion erschweren, die Filtration jedoch erleichtern. Der durchschnittliche Durchmesser gemahlener Kaffeepartikel beträgt in der Regel etwa 1,5 mm.

(IV) Extraktion

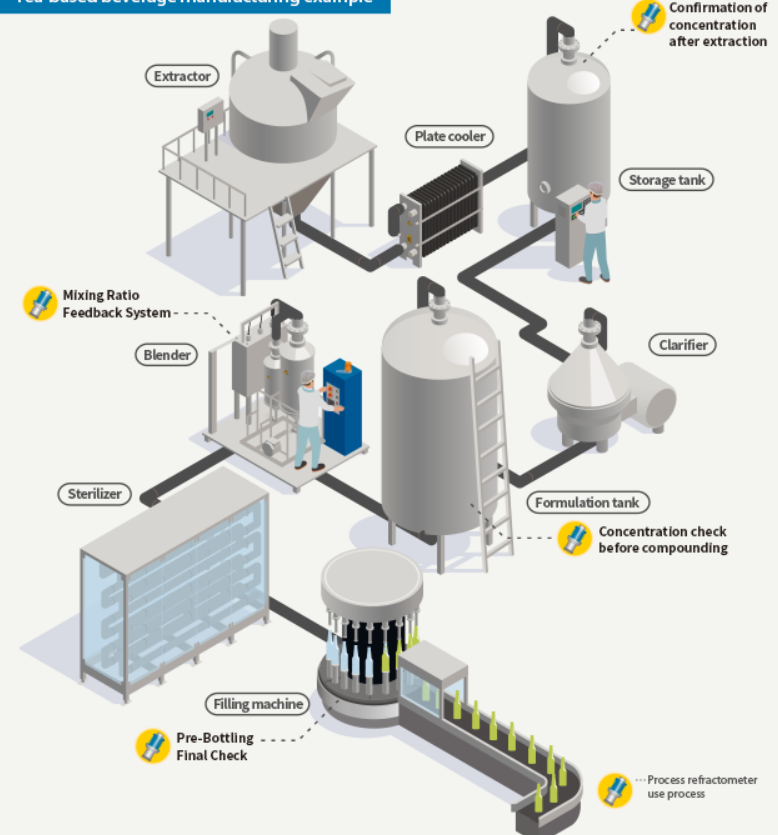

Die Extraktion ist der komplexeste und zentrale Teil des Instantkaffee-Herstellungsprozesses. Die üblicherweise zur Extraktion verwendete Ausrüstung heißt Extraktor und besteht aus sechs bis acht Extraktionstanks, die durch Rohre miteinander verbunden sind und abwechselnd zu einer Betriebseinheit zusammengefasst werden können.

(V) Flüssig-Fest-Trennung

Die extrahierte Kaffeeflüssigkeit enthält viele Feststoffe. Daher ist eine Flüssigkeits-Feststoff-Trennung der Kaffeeflüssigkeit vor dem Weitertransport erforderlich. Ein Butterfly-Separator kann die erforderliche Trennwirkung in der Regel erzielen.

(VI) Konzentration

Die Konzentration wird im Allgemeinen in Vakuumkonzentration, Zentrifugalkonzentration und Gefrierkonzentration unterteilt. Um die Trocknungseffizienz zu verbessern und Anlageninvestitionen sowie den Energieverbrauch zu reduzieren, wird die Feststoffkonzentration auf über 35 % kondensiert. Die Vakuumkonzentration senkt den Siedepunkt von Wasser bei einem Vakuumdruck von über 0,08 MPa auf etwa 60 Grad. Dadurch wird die Flüssigkeit schneller konzentriert. Ein Inline- coffee sleilig KonzeptntratioNMeterDurch die hochpräzise Echtzeitüberwachung entfällt die wiederholte und mühsame Konzentrationsbestimmung. Die Konzentration des Konzentrats liegt in der Regel unter 60 % (Refraktometer). Da die Temperatur der konzentrierten Flüssigkeit aus dem Verdampfungsturm höher als die Raumtemperatur ist, muss sie vor dem Transport in den Lagertank gekühlt werden, um Verluste zu minimieren.

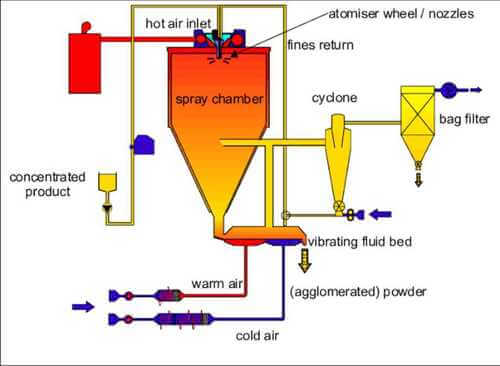

(VII) Sprühtrocknung

Die konzentrierte Flüssigkeit wird über eine Druckpumpe direkt in den Sprühturm gefördert, mit einer Drucksprühpistole vernebelt und bei ca. 250 °C unter Hitze und Wind zu Pulver getrocknet. Alternativ kann Vakuumtrocknung oder Gefriertrocknung eingesetzt werden. Bei der Gefriertrocknung wird das Kaffeekonzentrat bei niedriger Temperatur eingefroren. Das darin enthaltene Wasser wird zu feinen Eiskristallen gefroren und anschließend unter Hochvakuum erhitzt und sublimiert, um die Niedertemperaturtrocknung zu erreichen. Nach der Verarbeitung kann das Konzentrat den erforderlichen Zusatzstoffen unterzogen und zu einem flüssigen Getränk verarbeitet werden.

Klicken Sie hier für mehrLösungen zur Inline-KonzentrationsüberwachungOder kontaktieren Sie unsLängenmeterdirekt mit Ihren spezifischen Anforderungen.

Veröffentlichungszeit: 10. Februar 2025