Die Messung der Polymerschmelzviskosität bestimmt den Extrusions- und Formprozess. Die Echtzeitüberwachung der Viskosität ist wichtiger als die Überwachung von Temperatur und Druck.

Overviewof ExtrusioNMoldingPrProzess

Extrusionsformen ist ein effizientes Fertigungsverfahren in zahlreichen Branchen zur Herstellung von Endlosprofilen wie Rohren, Folien, Platten etc. Es ermöglicht die Herstellung komplexer Querschnitte in gleichbleibender Qualität und garantiert gleichzeitig hohe Produktionsgeschwindigkeit und Materialeffizienz. Fortschritte wie Prozessautomatisierung, Echtzeitüberwachung und die Überwachung von Recyclingprozessen haben die Präzision verbessert und die Umweltbelastung durch Abfallreduzierung reduziert.

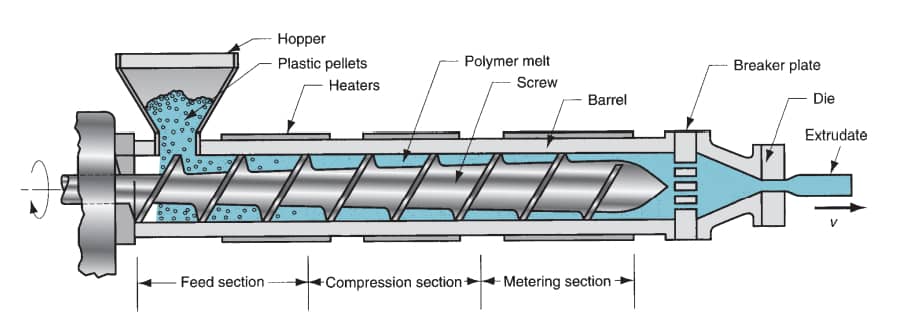

Rough Idea vonExtrusiAnMachine

Eine Extrusionsmaschine besteht aus folgenden Teilen: Trichter, Förderschnecke, Heizelementen und Zahnradpumpe. Das Material wird über den Trichter in die Maschine eingefüllt. Eine kontinuierlich rotierende Förderschnecke, angetrieben von einem Motor und einem Getriebe, befördert das Material entlang eines Zylinders und durch eine Düse. Heizelemente entlang des Zylinders halten die Temperatur konstant, um das Polymermaterial zu erweichen und zu schmelzen. Nach dem Verlassen der Düse gelangt das geschmolzene Material in eine Form mit einer oder mehreren Kavitäten, wo es abkühlt und in die gewünschte Form erstarrt. Bei manchen Systemen wird zwischen Zylinder und Düse eine Zahnradpumpe platziert, um einen konstanten Druck im austretenden Material zu gewährleisten.

Wichtige Viskositätsmesspunkte an einer Extrusionsmaschine

Trichterausgang / Zuführzone: Misst die anfängliche Schmelzviskosität, wenn das Polymer weicher wird.

Schmelzzone (Mitte des Fasses): Erfasst den Übergang in einen vollständig geschmolzenen Zustand.

Messzone(Vor der Zahnradpumpe oder Düse): Misst die Viskosität der Polymerschmelze unter Betriebsscherraten.

Die Entrance: Liefert Echtzeitdaten zur Schmelzviskosität am Extrusionspunkt.

Polymerschmelze und Viskosität verstehen

Was ist Polymerschmelze?

Es handelt sich um ein Polymer, das in den geschmolzenen Zustand erhitzt wird und Fließeigenschaften aufweist, die eine Formgebung durch Extrusion oder Formgebung ermöglichen. DieSchmelzviskosität von Polymeren– der Fließwiderstand – hängt von Molekulargewicht, Temperatur, Schergeschwindigkeit und Additiven ab und beeinflusst die Festigkeit und Oberfläche des Endprodukts. In derPolymerextrusionsverfahren, wo geschmolzenes Polymer durch eine Düse extrudiert wird, und beim Spritzgießen, wo es Formen unter Druck füllt und optimaleSchmelzviskositätist lebenswichtig. TraditionelleMessung der PolymerschmelzviskositätMethoden wie die Offline-Kapillarrheometrie sind oft aufgrund von Verzögerungen im Einsatz, was den Übergang zuim EinklangViskosimeter für Polymerefür Echtzeit-Einblicke.

Herausforderungen bei der Polymerextrusion und Prozesskontrolle

DerPolymerextrusionsverfahrenund Spritzguss stehen vor erheblichen Hürden bei der Aufrechterhaltung einer konsistentenSchmelzviskosität. Variabilität aufgrund von thermischen Gradienten und schwankenden Schergeschwindigkeiten kann zu ungleichmäßigenSchmelzviskosität von Polymeren, was zu Defekten wie Oberflächenunregelmäßigkeiten oder Hohlräumen in extrudierten Profilen führt. Große Extrusionslinien haben Probleme mit der gleichmäßigenMessung der Polymerschmelzviskositätüber den gesamten Fluss hinweg und gewährleistet die Einhaltung der Prozesskontrolle. Beim Hochgeschwindigkeits-Spritzgießen können manuelle Anpassungen nicht mit den schnellen Zykluszeiten Schritt halten, was zu Verzug oder unvollständigen Füllungen führen kann. Diese Herausforderungen unterstreichen die Notwendigkeit fortschrittlicherPolymerviskosimeterSysteme, wie zum Beispiel dieautomatisches Polymerviskosimeter, um Echtzeitdaten bereitzustellen und die Einschränkungen herkömmlicher Methoden zu überwinden.

Warum die Überwachung der Schmelzviskosität wichtig ist

Die Messung der Schmelzviskosität ist aus mehreren Gründen von entscheidender Bedeutung für die Polymerextrusion und das Spritzgießen. Bei der Extrusion gewährleistet eine konstante Schmelzviskosität eine gleichmäßige Formfüllung und verhindert Defekte wie Oberflächenunregelmäßigkeiten oder Formquellungen. Beim Spritzgießen beeinflusst sie die Formfüllung, die Teilequalität und die Zykluszeit, wobei Abweichungen zu Verzug oder unvollständiger Füllung führen können. Durch Echtzeitüberwachung können Bediener Temperatur, Druck oder Materialzusammensetzung im laufenden Betrieb anpassen, den Energieverbrauch optimieren und Abfall reduzieren – wichtige Anliegen angesichts der verschärften CO2-Vorschriften ab 2025.

Die Komplexität der Viskositätsmessung von Polymerschmelzen ergibt sich aus der nicht-newtonschen Natur von Polymerschmelzen, deren Viskosität mit der Schergeschwindigkeit und der thermischen Vorgeschichte variiert. Inline-Polymerschmelzviskosimetersysteme berücksichtigen dieses Problem, indem sie kontinuierlich Daten liefern und so eine Prozesskontrolle ermöglichen, die mit Offline-Methoden nicht erreicht werden kann.

Lonnmeters Expertise in der Überwachung der Schmelzviskosität

Mit über einem Jahrzehnt Erfahrung,Längenmeter, ein führenderLieferant von Polymerviskosimetern, hat sich als Pionier inViskositätsüberwachungIhr Fachwissen umfasst Hochdruck- und Hochtemperatur-Extrusionslinien sowie Spritzgussanlagen und deckt die Anforderungen verschiedener Polymere wie Polyethylen, Polypropylen und PET ab.

Produktlösungen

Lonnmeter bietet modernstePolymerschmelzviskosimeterLösungen fürÜberwachung der Schmelzviskosität. DerInline-Viskosimeterist für den senkrechten oder parallelen Einbau in Extrusionsmaschinen konzipiert,Schmelzviskositätbis zu 100.000 cP·s und Temperaturen bis zu 300 °C, unbeeinflusst von Durchflussschwankungen.

Die individuelle Anpassung ist ein Markenzeichen des Lonnmeter-Angebots. Es bietet Optionen für Gewinde- oder Flanschanschlüsse sowie Datenausgabe über 4–20 mA oder RS485 und lässt sich nahtlos in Automatisierungssysteme integrieren. Bei der Extrusion sorgt der senkrechte Aufbau für minimale Strömungsstörungen.

Vorteile der Schmelzviskositätslösungen von Lonnmeter

Qualitätssicherung:EchtzeitMessung der Polymerschmelzviskositätsorgt für fehlerfreie Extrudate und Formteile.

Kosteneffizienz:Weniger Abfall und Wartung senken die Betriebskosten.

Energieeinsparungen:Präzise Einstellungen optimieren den Energieverbrauch.

Prozessflexibilität:Die Kompatibilität mit verschiedenen Polymeren unterstützt unterschiedliche Produktionsanforderungen.

Verbesserte Sicherheit:Durch die frühzeitige Erkennung von Viskositätsanomalien wird eine Überlastung der Geräte verhindert.

FAQs

Warum ist die Schmelzviskosität wichtiger als Temperatur oder Druck?

Die Schmelzviskosität beeinflusst Schmelzfluss, Formfüllung und Produktkonsistenz direkt und überwiegt oft den Einfluss von Temperatur oder Druck. Eine korrekte Messung der Polymerschmelzviskosität verhindert Fehler wie Verzug oder Formquellung und ist daher für die Prozesskontrolle von entscheidender Bedeutung.

Wie stellt Lonnmeter die Datenintegration sicher?

Das automatische Polymerviskosimeter lässt sich über 4-20 mA- oder RS485-Protokolle integrieren und liefert Echtzeitdaten an Steuerungssysteme. Der integrierte, über Software zugängliche Historian liefert historische Einblicke und übertrifft damit die Einschränkungen herkömmlicher Polymerviskosimeter.

Welche Faktoren beeinflussen die Schmelzviskosität von Polymeren?

Die Schmelzviskosität von Polymeren wird durch Molekulargewicht, Temperatur, Schergeschwindigkeit und das Vorhandensein von Additiven oder Füllstoffen beeinflusst. Höheres Molekulargewicht und niedrigere Temperaturen erhöhen typischerweise die Viskosität und beeinträchtigen den Polymerextrusionsprozess.

Die Überwachung der Schmelzviskosität ist ein Eckpfeiler der Polymerextrusion und des Spritzgusses und gewährleistet Qualität und Effizienz. Mit der bewährten Expertise und dem fortschrittlichen Viskosimeter von Lonnmeter für Polymere können Hersteller Herausforderungen in der Prozesssteuerung meistern und die Produktion optimieren. Fordern Sie noch heute ein Angebot von diesem zuverlässigen Anbieter von Polymerviskosimetern an!

Veröffentlichungszeit: 31. Juli 2025